Advance on high power diode laser coupling

-

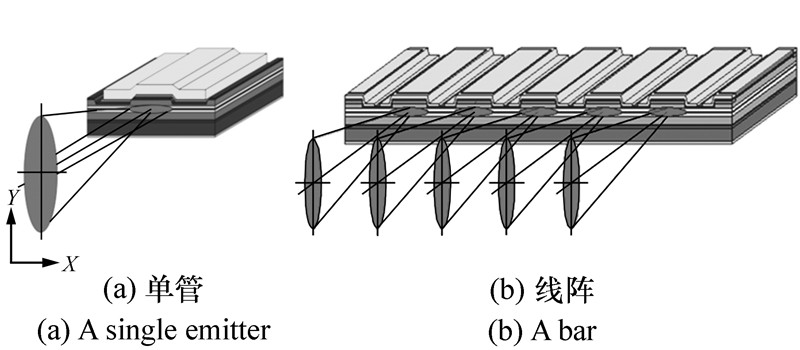

摘要: 经过近30年的发展,半导体激光器已由信息器件逐步发展成为能量器件,特别是大功率高光束质量半导体激光器,已从泵浦光源过渡成为直接作用光源,并部分应用在加工及国防领域。本文介绍了大功率半导体激光单元发展现状,分析讨论了各种激光合束技术及相应的合束光源,介绍了长春光机所在激光合束方面所做的部分工作,提出了我国半导体激光产业建设及发展的几点建议,并对半导体激光技术的发展新动向进行了展望。随着单元亮度的提升和合束技术的成熟,大功率半导体激光源作为间接光源和直接作用光源将在国防和工业领域大放异彩。Abstract: During the past 30 years of development, diode lasers have gradually become into energy components from the initial information ones. Especially for the high power diode laser source with high beam quality, it has been transformed from the pumping laser to the direct function laser source, and partly applied in the field of materials processing and national defense. The development situation on the laser units is firstly introduced. Then the various methods of laser combining and the corresponding combining sources are analyzed and discussed. The CIOMP's works on the laser combination are presented. Some suggestions for the development of diode laser industry in China are propounded. The new development trends of the diode laser technology are finally prospected. With the increase of the unit brightness and the mature of laser coupling technology, high power diode lasers, either as the direct sources or indirect sources, will have important impacts on the defense and industrial fields.

-

Key words:

- diode laser /

- laser coupling /

- high power /

- high beam quality

-

-

[1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] -

下载:

下载: