Precise alignment method of online optical testing for large-aperture mirror fabrication

-

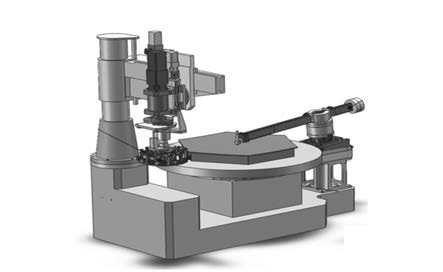

摘要: 本文提出了基于特殊点对靶标的快速对准装置,实现机床加工臂和检测臂初始扫描位置自动高精度复位。靶标由外围区域四组放大倍率标定点对和中心区域大小对准点对组成;对准装置经初次使用前的畸变校正后,每次自动识别靶标区域完成自动对焦;根据外围点对进行放大倍率标定;自动识别中心大小点对并对其进行坐标定位;根据当前点对靶标位置计算与理想位置角度量和平移量偏差,指导机床转台和导轨互相配合,迭代调整直至完成精确对准。实验表明该方法对准精度约为5 μm,优于几十μm的机械定位精度,更利于实现超高精度光学加工的快速收敛,提高大口径反射镜加工效率。Abstract: A precise alignment method based on special target and fast point matching is proposed. The target includes four point-pairs for magnification calibration in peripheral area and one large-small point-pair for registration in center area. Distortion calibration of the alignment system is completed at the first time of operation. When the optical testing arm or the fabrication arm reset, the target area is focused automatically. The image captured is used to calculate the magnification of the system. Then, the large-small point-pair is located and the angle of the line through the two points is employed to adjust the swivel table, while the distance between the two points is applied for correction of the guide rail. The procedure is repeated iteratively until current location coincides with the ideal position. It is proved that the alignment accuracy of the method is about 5 μm, which is better than the precision of mechanical approach and is helpful for rapid and precise optical fabrication, and can improve the consistency of the optical testing simulation path and the practical fabrication path.

-

表 1 机床对准系统放大倍率标定

Table 1. Magnification calibration of the alignment system of the optical fabrication machine

表 2 机床对准系统旋转角与平移量计算

Table 2. Calculation of rotation angle and displacement of the alignment system of the optical fabrication machine

-

[1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] -

下载:

下载: