-

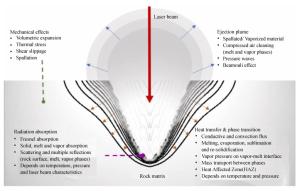

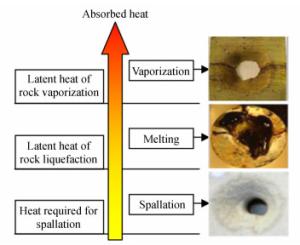

摘要: 激光破岩技术是应用光学领域的重要研究方向,它是集合了多相态、多耦合、多尺度的复杂高温、高压物理与化学过程。为了厘清激光破岩研究中的核心难点,给研究者提供有效的理论参考和趋向信息,本文对激光破岩技术的研究概况进行了分析总结。首先明确了激光破岩机理;之后分别从石油井下作业用激光器、激光破岩影响因素、激光破岩的温度场相变传热、物理力学性质以及激光破岩应用可行性等方面对国内外激光破岩技术研究进行了总结分析,指出了现阶段所取得的创新成果和不足;最后阐明了激光破岩技术的优点和发展趋势。研究结果表明,激光破岩技术可在现场配套设施研发、多影响因素评价、多场耦合作用机制和井下适用性理论体系研究等方向着力突破。Abstract: Laser technology in rock removal is an important research direction in the field of applied optics. It is a complex, high-temperature and high-pressure physical and chemical process with multi-phase, multi-coupling and multi-scale applications. In order to clarify the core difficulties in laser-rock interaction research and to provide an effective theory reference and trend information for researchers, an overview of research on laser rock removal technology is summarized. Firstly, the mechanism of rock removal using lasers is clarified. Then, existing research of laser rock removal is summarized and analyzed from different perspectives, including laser equipment for petroleum drilling and completion, its influencing factors, the phase-change heat transfer of temperature fields, its physical and mechanical properties, and its feasibility in the oil and gas industry. Finally, the advantages of rock removal by laser technology compared with traditional drilling and completion methods are elaborated. In view of the existing problems in laser-rock interaction research, the future development trend of rock removal by laser technology is predicted. The research results show that rock removal by laser technology can lead to research breakthroughs in field-supporting facilities, multi-factor evaluation, multi-field coupling mechanisms and theoretical systems of underground applicability.

-

图 7 多孔材料受激前后孔隙特征和微观流体输送效率的变化[91]

Figure 7. Pore distribution characteristics and fluid transport efficiency of porous material before and after laser treatment

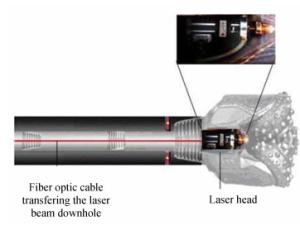

图 9 激光机械式光纤三牙轮钻头[101]

Figure 9. Laser-mechanical tri-cone rotary bit with fiber optic delivery system

表 1 激光破岩代表性研究成果

Table 1. Representational achievements of rock removal by laser

Researchers Year Research contents References Moavenzadeh F, et al 1968 The idea of rock breaking and drilling by laser is put forward. [21] O′Brien D G, et al 1999 Feasibility test of rock breaking by laser drilling has been carried out, and its incomparable superiority in improving penetration rate has been proved. [25] Graves R, et al 1998/2002 The specific energy between laser drilling and other drilling techniques is compared, and the effect of different laser on different rock type is analyzed including 6 typical lasers and 13 rock samples. [2]/[27] Xu Z, et al 2002~2005 The effect of different parameters on specific energy of laser rock drilling is studied through laboratory experiments, and its thermal spallation model is established. [11]/[14] /[16]/[17] Batarseh S, et al 2002/2012/2017 The high power laser-rock interaction and the change of rock properties by laser including porosity, permeability, strength are analyzed, and the application advantages in the oil and gas industry are presented. [6]/[10]/[19] Yi X Z, et al 2010/2011 The mechanism of laser rock breaking is introduced in detail, and it is pointed out that the temperature field is the fundamental factor causing the change of micro-physical and macro-physical properties of rocks. [22]-[24] Type Symbol Year Wavelength/μm Operation mode Average power/kW Carbon dioxide CO2 1964 10.6 CW、RP 1 000 Used widely, good durability and reliability, too large wavelength and attenuate easily. Carbon monoxide CO 1964 5~6 CW、RP 2 000 Work only under cooling conditions, mainly used in scientific research and medical treatment.

Neodymium: yttrium aluminum garnetNd: YAG 1964 1.06 CW、RP 4 000 Small energy of only 4 kW used in industry, but tend to be feasible to obtain 10 kW or higher power laser.

Hydrogen fluoride and deuterium fluorideDF/HF 1969 2.6~4.2 CW 10 000 First used to conduct rock formation tests in reservoirs. Free electron laser FEL 1976 1.61 CW 14.2 Infrared range, adjusted laser wavelength, can make laser reflection, scattering, absorption, blackbody radiation and plasma shielding optimization.

Chemical oxygen iodine laserCOIL 1977 1.315 CW、RP 200 Accurately wavelength and amplitude control, used in well control, sidetracking and directional drilling, and suitable for deep well with low cost. Krypton fluoride excimer KrF 1977 0.248 RP 10 Low energy laser, no thermal effect, strong directivity, high wavelength purity and high output power High power fiber laser HPFL 2002 1.07 CW、RP 1~100 Long-distance transmission, super high electro-optical conversion efficiency (30%) and good beam quality. 注:CW表示连续波工作方式;RP表示重复脉冲工作方式。 -

[1] 张世一, 韩彬, 李美艳, 等.激光钻井技术研究进展与展望[J].石油机械, 2016, 44(7):7-11. http://d.old.wanfangdata.com.cn/Periodical/syjx201607002ZHANG SH Y, HAN B, LI M Y, et al.. Research progress and prospect on laser drilling technology[J]. China Petroleum Machinery, 2016, 44(7):7-11. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/syjx201607002 [2] BAZARGAN M, HABIBPOUR M, JALALYFAR H, et al.. Using the laser irradiation to improve the rate of production of Iran South west formation[C]. Proceedings of SPE Kuwait International Petroleum Conference and Exhibition, Society of Petroleum Engineers, 2012. [3] 王德, 李学千.半导体激光器的最新进展及其应用现状[J].光学 精密工程, 2001, 9(3):279-283. http://d.old.wanfangdata.com.cn/Periodical/gxjmgc200103018WANG D, LI X Q. New progress in semiconductor lasers and their application[J]. Opt. Precision Eng., 2001, 9(3):279-283. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/gxjmgc200103018 [4] ADENIJI A W. The applications of laser technology in downhole operations-a review[C]. Proceedings of International Petroleum Technology Conference, International Petroleum Technology Conference, 2014. [5] 秦渊, 毕娟, 倪晓武, 等.毫秒激光金属打孔的解析和实验[J].光学 精密工程, 2011, 19(2):340-347. http://d.old.wanfangdata.com.cn/Periodical/gxjmgc201102017QIN Y, BI J, NI X W, et al.. Analysis and experiment on millisecond pulsed laser drilling of metals[J]. Opt. Precision Eng., 2011, 19(2):340-347. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/gxjmgc201102017 [6] BATARSEH S I, GRAVES R, AL OBAID O, et al.. High power laser technology in downhole applications, reshaping the industry[C]. Proceedings of Abu Dhabi International Petroleum Exhibition & Conference, Society of Petroleum Engineers, 2017. [7] SINHA P, GOUR A. Laser drilling research and application: an update[C]. Proceedings of SPE/IADC Indian Drilling Technology Conference and Exhibition, Society of Petroleum Engineers, 2006. [8] 戴罡, 陆建, 刘剑, 等.使用长脉冲高能激光对石英玻璃打孔[J].光学 精密工程, 2011, 19(2):380-386. http://d.old.wanfangdata.com.cn/Periodical/gxjmgc201102023DAI G, LU J, LIU J, et al.. Expriment of long pulse high energy laser drilling on silica glass[J]. Opt.. Precision Eng., 2011, 19(2):380-386. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/gxjmgc201102023 [9] KURAWLE I B, KAUL M, MAHALLE N A, et al.. Laser, mono-diameter drillstring with resin spray casing completions[C]. Proceedings of Offshore Europe, Society of Petroleum Engineers, 2009. [10] BATARSEH S I, ABASS H H, AL-MULHEM A A, et al.. High power laser application in openhole multiple fracturing with an overview of laser research; past, present and future[C]. Proceedings of SPE Saudi Arabia Section Technical Symposium and Exhibition, Society of Petroleum Engineers, 2012. [11] XU Z, REED C B, PARKER R A, et al.. Laser rock drilling by a super-pulsed CO2 laser beam[C]. Proceedings of the 21st International Congress on Application of Lasers and Electro-Optics, LIA, 2002: 160291. [12] 马卫国, 杨增辉, 易先中, 等.国内外激光钻井破岩技术研究与发展[J].石油矿场机械, 2008, 37(11):11-16. doi: 10.3969/j.issn.1001-3482.2008.11.003MA W G, YANG Z H, YI X ZH, et al.. Current progresses on laser drilling technology[J]. Oil Field Equipment, 2008, 37(11):11-16. (in Chinese) doi: 10.3969/j.issn.1001-3482.2008.11.003 [13] 杨赟, 谭平, 韦孝忠, 等.激光钻井技术现状与关键技术[J].钻采工艺, 2015, 38(1):35-39. doi: 10.3969/J.ISSN.1006-768X.2015.01.10YANG Y, TAN P, WEI X ZH, et al.. Development status and key technologies of laser drilling[J]. Drilling & Production Technology, 2015, 38(1):35-39. (in Chinese) doi: 10.3969/J.ISSN.1006-768X.2015.01.10 [14] XU Z, REED C B, GRAVES R, et al.. Rock perforation by pulsed Nd: YAG laser[C]. Proceeding of the 23rd International Congress on Applications of Lasers and Electro-Optics, LIA, 2004: 1406. [15] CLARKE J A. Laser micro-drilling applications[C]. Proceedings of Global Powertrain Congress on Advanced Engine Design & Performance, USA, 2006: 57-64. [16] XU Z, REED C B, KONERCKI G, et al.. Specific energy for pulsed laser rock drilling[J]. Journal of Laser Applications, 2003, 15(1):25-30. doi: 10.2351/1.1536641 [17] XU ZH Y, YAMASHITA Y, REED C. Modeling of laser spallation drilling of rocks for gas and oil well drilling[C]. Proceedings of SPE Annual Technical Conference and Exhibition, Society of Petroleum Engineers, 2005. [18] BYBEE K. Modeling laser-spallation rock drilling[J]. Journal of Petroleum Technology, 2006, 58(2):62-64. doi: 10.2118/0206-0062-JPT [19] BATARSEH S. Application of laser technology in the oil and gas industry: An analysis of high power laser-rock interaction and its effect on altering rock properties and behavior[D]. Colorado: Colorado School of Mines, 2001. [20] 杨玲芝, 文国军, 王玉丹, 等.激光破碎煤岩作用过程理论分析与实验研究[J].煤田地质与勘探, 2016, 44(5):168-172. doi: 10.3969/j.issn.1001-1986.2016.05.033YANG L ZH, WEN G J, WANG Y D, et al.. Theoretical analysis and experimental research on breaking process of laser drilling in coal and rock[J]. Coal Geology & Exploration, 2016, 44(5):168-172. (in Chinese) doi: 10.3969/j.issn.1001-1986.2016.05.033 [21] 谢冀江, 李维, 李雨田.工业用数控激光切管机研制[J].光学 精密工程, 2004, 12(6):587-591. http://d.old.wanfangdata.com.cn/Periodical/gxjmgc200406007XIE J J, LI W, LI Y T. Numerical control laser pipe cutting machine for industrial use[J]. Opt. Precision Eng., 2004, 12(6):587-591. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/gxjmgc200406007 [22] 杨增辉, 易先中, 曹良波, 等.激光钻井破岩技术及其发展[C]. 2010年钻井基础理论研究与前沿技术开发新进展学术研讨会论文集, 中国石油学会, 2010: 120-129.YANG Z H, YI X ZH, CAO L B, et al.. Laser drilling rock breaking technology and its development[C]. Proceedings of the 2010 Symposium on Drilling Basic Theory Research and Frontier Technology Development, Chinese Petroleum Society, 2010: 120-129. [23] 易先中, 张军锋, 田佳.激光钻井破岩技术及其发展前景[C]. 2011年度钻井技术研讨会暨第十一届石油钻井院所长会议论文集, 中国石油工程学会, 2011: 1-7.YI X ZH, ZHANG J F, TIAN J. Laser drilling rock breaking technology and its development prospects[C]. Proceedings of the 2011 Drilling Technology Symposium and the 11th Petroleum Drilling Institute, China Petroleum Engineering Society, 2011: 1-7. (in Chinese) [24] 刘剑, 陆建, 倪晓武, 等.单晶硅片在脉冲激光作用下的断裂行为[J].光学 精密工程, 2011, 19(2):414-420. http://d.old.wanfangdata.com.cn/Periodical/gxjmgc201102028LIU J, LU J, NI X W, et al.. Fracture behavior during pulsed laser irradiating silicon wafer[J]. Opt. Precision Eng., 2011, 19(2):414-420. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/gxjmgc201102028 [25] O'BRIEN D G, GRAVES R M, O'BRIEN E A. Laser-rock-fluid interaction:application of free-electron laser (FEL) in petroleum well drilling and completions[J]. Proceedings of SPIE, 1999, 3614:168-177. doi: 10.1117/12.352664 [26] 施斌全, 薛启龙, 唐文全, 等.激光钻井技术研究展望[J].国外油田工程, 2010, 26(9):42-44. doi: 10.3969/j.issn.1002-641X.2010.9.012SHI B Q, XUE Q L, TANG W Q, et al.. Prospect of laser drilling technology[J]. Foreign Oil Field Engineering, 2010, 26(9):42-44. (in Chinese) doi: 10.3969/j.issn.1002-641X.2010.9.012 [27] GRAVES R M, ARAYA A, GAHAN B C, et al.. Comparison of specific energy between drilling with high power lasers and other drilling methods[C]. Proceedings of SPE Annual Technical Conference and Exhibition, Society of Petroleum Engineers, 2002. [28] BAZARGAN M, MADANI A, SHARIFI H, et al.. Utilisation of lasers in petroleum drilling industry[C]. Proceedings of International Petroleum Technology Conference, 2013. [29] ASHENA R, ASHENA R, NABAEI M, et al.. Experimental investigation of specific energy of rocks by low power laser drilling[C]. Proceedings of Nigeria Annual International Conference and Exhibition, Society of Petroleum Engineers, 2010. [30] 张云博, 陆宝乐, 蒋涛, 等.激光破岩特性研究[J].激光杂志, 2013, 34(5):55-56. doi: 10.3969/j.issn.0253-2743.2013.05.026ZHANG Y B, LU B L, JIANG T, et al.. The research about the laser rock-crushed characteristics[J]. Laser Journal, 2013, 34(5):55-56. (in Chinese) doi: 10.3969/j.issn.0253-2743.2013.05.026 [31] XU ZH Y, REED C B, PARKER R, et al.. Laser spallation of rocks for oil well drilling[C]. Proceedings of the 23rd International Congress on Applications of Lasers and Electro-Optics, LIA, 2004: 1803. [32] HAFEZ A, IBRAHIM E S, OMAR E S, et al.. Laser drilling using Nd: YAG on limestone, sandstone and shale samples: ROP estimation and the development of a constant ROP drilling system[C]. Proceedings of SPE North Africa Technical Conference and Exhibition, Society of Petroleum Engineers, 2015. [33] 徐依吉, 周长李, 钱红彬, 等.激光破岩方法研究及在石油钻井中的应用展望[J].石油钻探技术, 2010, 38(4):129-134. http://d.old.wanfangdata.com.cn/Periodical/syztjs201004031XU Y J, ZHOU CH L, QIAN H B, et al.. The study of laser rock breaking method and its application in well drilling[J]. Petroleum Drilling Techniques, 2010, 38(4):129-134. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/syztjs201004031 [34] 黄开钊.激光钻井影响因素的分析[J].西部探矿工程, 2016, 28(1):87-90. doi: 10.3969/j.issn.1004-5716.2016.01.027HUANG K ZH. Analysis of influencing factors of laser drilling[J]. West-China Exploration Engineering, 2016, 28(1):87-90. (in Chinese) doi: 10.3969/j.issn.1004-5716.2016.01.027 [35] 段锐, 郭田超, 孙涛, 等.激光射孔破岩机理及应用前景展望[J].石化技术, 2017, 24(4):253. http://d.old.wanfangdata.com.cn/Periodical/shihjs201704204DUAN R, GUO T CH, SUN T, et al.. Laser perforation rock breaking mechanism and its application prospect[J]. Petrochemical Industry Technology, 2017, 24(4):253. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/shihjs201704204 [36] AHMADI M, ERFAN M R, TORKAMANY M J, et al.. The effect of interaction time and saturation of rock on specific energy in ND:YAG laser perforating[J]. Optics & Laser Technology, 2011, 43(1):226-231. http://cn.bing.com/academic/profile?id=9e4904499ade1c8af3679368965a11c3&encoded=0&v=paper_preview&mkt=zh-cn [37] ERFAN M R, AHMADI M, ASHENA R, et al.. Drilling of middle-eastern reservoir carbonate rocks by high power ND: YAG laser[C]. Proceedings of IADC/SPE Asia Pacific Drilling Technology Conference and Exhibition, Society of Petroleum Engineers, 2010. [38] YAN F, GU Y F, WANG Y J, et al.. Study on the interaction mechanism between laser and rock during perforation[J]. Optics & Laser Technology, 2013, 54:303-308. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=aa54b28f3f2b12e0b3d8fbaa5927a251 [39] 李士斌, 李可心, 张立刚.激光功率和照射时长对激光破岩的影响[J].能源与环保, 2017, 39(3):121-123, 127. http://d.old.wanfangdata.com.cn/Periodical/zzmt201703025LI SH B, LI K X, ZHANG L G. Influence of laser power and irradiation time for laser rock fragmentation[J]. China Energy and Environmental Protection, 2017, 39(3):121-123, 127. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/zzmt201703025 [40] 李可心.激光破岩机理及影响因素的分析[D].大庆: 东北石油大学, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10220-1017094893.htmLI K X. Analysis of mechanism and influencing factors of laser breaking rock[D]. Daqing: Northeast Petroleum University, 2017. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10220-1017094893.htm [41] 张云博.高功率激光器石油井下射孔相关技术研究[D].西安: 西北大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10697-1013254819.htmZHANG Y B. Research on high power laser perforation technology in petroleum well[D]. Xi'an: Northwest University, 2013. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10697-1013254819.htm [42] HU M X, BAI Y, CHEN H W, et al.. Engineering characteristics of laser perforation with a high power fiber laser in oil and gas wells[J]. Infrared Physics & Technology, 2018, 92:103-108. http://cn.bing.com/academic/profile?id=f5a637ad4ad71794155b09600aca3a1b&encoded=0&v=paper_preview&mkt=zh-cn [43] ELAHIFAR B, ESMAEILI A, PROHASKA M, et al.. An energy based comparison of alternative drilling methods[C]. Proceedings of SPE/IADC Middle East Drilling Technology Conference and Exhibition, Society of Petroleum Engineers, 2011. [44] BHARATISH A, KUMAR B K, RAJATH R, et al.. Investigation of effect of CO2 laser parameters on drilling characteristics of rocks encountered during mining[J]. Journal of King Saud University-Engineering Sciences, 2019, 31(4):395-401. doi: 10.1016/j.jksues.2017.12.003 [45] 刘拓, 王智信, 崔子昂, 等.花岗岩表面激光破岩预钻孔工艺影响研究[J].应用激光, 2017, 37(4):580-585. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yyjg201704019LIU T, WANG ZH X, CUI Z A, et al.. Research on the process influence of laser pre-drilling on granite surface[J]. Applied Laser, 2017, 37(4):580-585. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yyjg201704019 [46] 彭汉修, 谷亚飞, 王春明, 等.岩石的激光射孔工艺研究[J].应用激光, 2013, 33(5):525-529. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yyjg201305011PENG H X, GU Y F, WANG CH M, et al.. Study of laser perforating process on rock[J]. Applied Laser, 2013, 33(5):525-529. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yyjg201305011 [47] AGHA K R, BELHAJ H A, MUSTAFIZ S, et al.. Numerical investigation of the prospects of high energy laser in drilling oil and gas wells[J]. Petroleum Science and Technology, 2004, 22(9-10):1173-1186. doi: 10.1081/LFT-200034061 [48] GAHAN B C, PARKER R A, BATARSEH S, et al.. Laser drilling: determination of energy required to remove rock[C]. Proceedings of SPE Annual Technical Conference and Exhibition, Society of Petroleum Engineers, 2001. [49] FIGUEROA H G, LAGRECA A, GAHAN B C, et al.. Rock removal using high-power lasers for petroleum exploitation purposes[J]. Proceedings of SPIE, 2002, 4760:678-691. doi: 10.1117/12.482140 [50] 苏芮, 刘刚.激光破岩机理及其影响因素分析[J].西部探矿工程, 2013, 25(9):1-6. doi: 10.3969/j.issn.1004-5716.2013.09.001SU R, LIU G. Mechanism and influencing factors of laser rock fragmenting[J]. West-China Exploration Engineering, 2013, 25(9):1-6. (in Chinese) doi: 10.3969/j.issn.1004-5716.2013.09.001 [51] 杨阳, 孙晓娜, 程春杰, 等.油井激光射孔可行性实验研究及防砂机理分析[J].科学技术与工程, 2012, 12(33):8855-8858. doi: 10.3969/j.issn.1671-1815.2012.33.010YANG Y, SUN X N, CHENG CH J, et al.. The experimental study of feasibility for well laser perforation and the analysis of mechanism for sand control[J]. Science Technology and Engineering, 2012, 12(33):8855-8858. (in Chinese) doi: 10.3969/j.issn.1671-1815.2012.33.010 [52] CHOUBEY A, JAIN R K, VISHWAKARMA S C, et al.. Nd:YAG laser-assisted drilling and spallation of rocks[J]. Advanced Science, Engineering and Medicine, 2013, 5(9):905-911. doi: 10.1166/asem.2013.1385 [53] GORDON Z L, GRAVES R M, PARKER R A. Rock removal by laser:data analysis to identify trends and controlling factors[J]. Proceedings of SPIE, 2004, 5448:885-894. doi: 10.1117/12.547138 [54] PARKER R, XU Z, REED C, et al.. Drilling large diameter holes in rocks using multiple laser beams[C]. Proceedings of the 23rd International Congress on Applications of Lasers and Electro-Optics, LIA, 2004: 504. [55] PARKER R A, GAHAN B C, GRAVES R M, et al.. Laser drilling: effects of beam application methods on improving rock removal[C]. Proceedings of SPE Annual Technical Conference and Exhibition, Society of Petroleum Engineers, 2003. [56] 黄开钊.激光碎岩技术的研究[J].西部探矿工程, 2015, 27(12):63-65. doi: 10.3969/j.issn.1004-5716.2015.12.021HUANG K ZH. Research on laser rock breaking technology[J]. West-China Exploration Engineering, 2015, 27(12):63-65. (in Chinese) doi: 10.3969/j.issn.1004-5716.2015.12.021 [57] SOLEYMANI M, BAKHTBIDAR M, KAZEMZADEH E. Experimental analysis of laser drilling impacts on rock properties[J]. World Applied Sciences Journal, 2013, 1(2):106-114. [58] LYU Z, SONG X ZH, SHI Y, et al.. Experimental study on specific energy of thermal spallation drilling technology[C]. Proceedings of the 51st U.S. Rock Mechanics/Geomechanics Symposium, American Rock Mechanics Association, 2017. [59] GRAVES R M, BAILO E T. Analysis of thermally altered rock properties using high-power laser technology[C]. Proceedings of Canadian International Petroleum Conference, Petroleum Society of Canada, 2005. [60] GAHAN B C, PARKER R A, GRAVES R, et al.. Laser drilling: drilling with the power of light phase 1: feasibility study[R]. US: Institute of Gas Technology, 2001. [61] GRAVES R M, IONIN A A, KLIMACHEV Y M, et al.. Interaction of pulsed CO and CO2 laser radiation with rocks typical of an oil field[J]. Proceedings of SPIE, 2000, 3885:159-171. doi: 10.1117/12.376959 [62] KARIMINEZHAD H, AMANI H, MOOSAPOOR M. A laboratory study about laser perforation of concrete for application in oil and gas wells[J]. Journal of Natural Gas Science and Engineering, 2016, 32:566-573. doi: 10.1016/j.jngse.2016.04.060 [63] GAHAN B C, BATARSEH S I, WATSON R C, et al.. Effect of downhole pressure conditions on high-power laser perforation[C]. Proceedings of SPE Annual Technical Conference and Exhibition, Society of Petroleum Engineers, 2005. [64] ERFAN M R, SHAHRIAR K, SHARIFZADEH M, et al.. Coupled T-H-M processes' effect on specific energy in continuous wave fiber laser rock perforation[J]. Journal of Laser Applications, 2018, 30(3):032005. doi: 10.2351/1.5018799 [65] 张建阔.激光破岩试验及激光技术在石油工程中的应用[J].石油机械, 2017, 45(3):16-20, 25. http://d.old.wanfangdata.com.cn/Periodical/syjx201703004ZHANG J K. Experimental study on laser rock breaking and discussion on its application in petroleum engineering[J]. China Petroleum Machinery, 2017, 45(3):16-20, 25. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/syjx201703004 [66] 李美艳, 韩彬, 张世一, 等.激光辅助破岩实验研究[J].钻采工艺, 2015, 38(3):1-3. http://d.old.wanfangdata.com.cn/Periodical/zcgy201503002LI M Y, HAN B, ZHANG SH Y, et al.. Experimental study on rock fragment assisted by laser technology[J]. Drilling & Production Technology, 2015, 38(3):1-3. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/zcgy201503002 [67] ERFAN M R, SHAHRIAR K, SHARIFZADEH M, et al.. Moving perforation of rocks using long pulse Nd:YAG laser[J]. Optics and Lasers in Engineering, 2017, 94:12-16. doi: 10.1016/j.optlaseng.2017.02.010 [68] 谢慧, 周燕, 董怀荣, 等.激光辅助破岩试验研究[J].石油天然气学报(江汉石油学院学报), 2013, 35(4):152-154, 157. http://d.old.wanfangdata.com.cn/Periodical/jhsyxyxb201304034XIE H, ZHOU Y, DONG H R, et al.. Experimental study on laser assisted rock breaking[J]. Journal of Oil and Gas Technology (Journal of Jianghan Petroleum Institute), 2013, 35(4):152-154, 157. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/jhsyxyxb201304034 [69] SAN-ROMAN-ALERIGI D P, HAN Y H, BATARSEH S I. Thermal and geomechanical dynamics of high power electromagnetic heating of rocks[C]. Proceedings of SPE Middle East Oil & Gas Show and Conference, Society of Petroleum Engineers, 2017. [70] SAN-ROMAN-ALERIGI D P, BATARSEH S I, HAN Y H. Numerical modeling of thermal and mechanical effects in laser-rock interaction-an overview[C]. Proceedings of the 50th U.S. Rock Mechanics/Geomechanics Symposium, American Rock Mechanics Association, 2016. [71] HOSSAN M R, DUTTA P. Effects of temperature dependent properties in electromagnetic heating[J]. International Journal of Heat and Mass Transfer, 2012, 55(13-14):3412-3422. doi: 10.1016/j.ijheatmasstransfer.2012.02.072 [72] CHANDRASEKHAR S. Radiative Transfer[M]. New York:Courier Corporation, 2013. [73] CHO J H, NA S J. Implementation of real-time multiple reflection and Fresnel absorption of laser beam in keyhole[J]. Journal of Physics D:Applied Physics, 2006, 39(24):5372-5378. doi: 10.1088/0022-3727/39/24/039 [74] SAN-ROMÁN-ALERIGI D P, SLIMANE A B, NG T K, et al.. A possible approach on optical analogues of gravitational attractors[J]. Optics Express, 2013, 21(7):8298-8310. doi: 10.1364/OE.21.008298 [75] 易先中, 祁海鹰, 易先彬, 等.激光破岩温度场的数学模型[J].石油天然气学报(江汉石油学院学报), 2005, 27(6):885-887.YI X ZH, QI H Y, YI X B, et al.. Mathematical model of temperature field in laser rock breaking[J]. Journal of Oil and Gas Technology (Journal of Jianghan Petroleum Institute), 2005, 27(6):885-887. (in Chinese) [76] 易先中, 高德利, 明燕, 等.激光破岩的物理模型与传热学特性研究[J].天然气工业, 2005, 25(8):62-65. doi: 10.3321/j.issn:1000-0976.2005.08.020YI X ZH, GAO D L, MING Y, et al.. Physical model of removing rock by laser and its heat transfer characteristics[J]. Natural Gas Industry, 2005, 25(8):62-65. (in Chinese) doi: 10.3321/j.issn:1000-0976.2005.08.020 [77] 易先中, 祁海鹰, 余万军, 等.高能激光破岩的传热学特性研究[J].光学与光电技术, 2005, 3(1):11-13. doi: 10.3969/j.issn.1672-3392.2005.01.004YI X ZH, QI H Y, YU W J, et al.. Research on heat transfer characteristics of the removal rock by laser[J]. Optics & Optoelectronic Technology, 2005, 3(1):11-13. (in Chinese) doi: 10.3969/j.issn.1672-3392.2005.01.004 [78] YI X ZH, MA W G, CAI Z L, et al.. Temperature fields characteristics on removal rock by high-energy lasers[J]. Advanced Materials Research, 2011, 328-330:104-107. doi: 10.4028/www.scientific.net/AMR.328-330.104 [79] BJORNDALEN N, BELHAJ H A, AGHA K R, et al.. Numerical investigation of laser drilling[C]. Proceedings of SPE Eastern Regional Meeting, Society of Petroleum Engineers, 2003. [80] 李密, 王岩楼, 王亚丽, 等.激光破岩的理论分析与数值模拟[J].中国激光, 2008, 35(8):1245-1249. doi: 10.3321/j.issn:0258-7025.2008.08.024LI M, WANG Y L, WANG Y L, et al.. Theoretical analysis and numerical simulation of laser to rock[J]. Chinese Journal of Lasers, 2008, 35(8):1245-1249. (in Chinese) doi: 10.3321/j.issn:0258-7025.2008.08.024 [81] 柯珂.激光破岩温度应力数学模型的建立与实验研究[J].科学技术与工程, 2012, 12(29):7532-7537, 7542. doi: 10.3969/j.issn.1671-1815.2012.29.009KE K. The thermal-stress mathematical model and experimental study of rock-breaking by laser[J]. Science Technology and Engineering, 2012, 12(29):7532-7537, 7542. (in Chinese) doi: 10.3969/j.issn.1671-1815.2012.29.009 [82] 周国立, 易先中.激光钻井岩石内温度场分析[J].内江科技, 2013, 34(1):27-28. doi: 10.3969/j.issn.1006-1436.2013.01.019ZHOU G L, YI X ZH. Analysis of temperature field in rock of laser drilling[J]. Neijiang Science and Technology, 2013, 34(1):27-28. (in Chinese) doi: 10.3969/j.issn.1006-1436.2013.01.019 [83] 刘浩, 易万福, 朱双亚.激光破岩耦合场仿真分析[J].激光与光电子学进展, 2015, 52(1):011405. http://d.old.wanfangdata.com.cn/Periodical/jgyhw201905004LIU H, YI W F, ZHU SH Y. Coupled-fields numerical simulation of laser to rock[J]. Laser & Optoelectronics Progress, 2015, 52(1):011405. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/jgyhw201905004 [84] 牟海维, 辛朋辉, 罗伟.激光破岩技术发展现状及未来发展方向[J].石油化工应用, 2016, 35(8):1-5, 9. doi: 10.3969/j.issn.1673-5285.2016.08.001MOU H W, XIN P H, LUO W. Development status and future development of laser breaking technology[J]. Petrochemical Industry Application, 2016, 35(8):1-5, 9. (in Chinese) doi: 10.3969/j.issn.1673-5285.2016.08.001 [85] NDEDA R A, SEBUSANG S E, MARUMO R, et al.. Numerical model of laser spallation drilling of inhomogeneous rock[J]. IFAC-PapersOnLine, 2017, 50(2):43-46. doi: 10.1016/j.ifacol.2017.12.008 [86] LI M Y, HAN B, ZHANG SH Y, et al.. Numerical simulation and experimental investigation on fracture mechanism of granite by laser irradiation[J]. Optics & Laser Technology, 2018, 106:52-60. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=ada673e1809a9e63088e55f20021a814 [87] 杨明军, 王玉丹, 文国军, 等.激光辐照煤岩的热效应数值模拟分析[J].煤田地质与勘探, 2018, 46(6):217-222. doi: 10.3969/j.issn.1001-1986.2018.06.033YANG M J, WANG Y D, WEN G J, et al.. Numerical simulation of thermal effects of laser irradiation on coal and rock[J]. Coal Geology & Exploration, 2018, 46(6):217-222. (in Chinese) doi: 10.3969/j.issn.1001-1986.2018.06.033 [88] 牟海维, 辛朋辉, 罗伟.岩石内含物对激光破岩的影响[J].山东科学, 2017, 30(2):126-132. http://d.old.wanfangdata.com.cn/Periodical/sdkx201702019MOU H W, XIN P H, LUO W. Effect of impurities in rocks on the mechanism of laser rock breaking[J]. Shandong Science, 2017, 30(2):126-132. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/sdkx201702019 [89] 辛朋辉.激光破岩机理研究[D].大庆: 东北石油大学, 2017.XIN P H. Research on laser rock breaking mechanism[D]. Daqing: Northeast Petroleum University, 2017. (in Chinese) [90] BATARSEH S, GAHAN B C, GRAVES R M, et al.. Well perforation using high-power lasers[C]. Proceedings of SPE Annual Technical Conference and Exhibition, Society of Petroleum Engineers, 2003. [91] SHARMA K V, DE ARAUJO O M O, NICOLINI J V, et al.. Laser-induced alteration of microstructural and microscopic transport properties in porous materials:experiment, modeling and analysis[J]. Materials & Design, 2018, 155:307-316. http://cn.bing.com/academic/profile?id=60e2ec839edfc5f398554d8f8309e46c&encoded=0&v=paper_preview&mkt=zh-cn [92] GRAVES R M, BATARSEH S, PARKER R A, et al.. Temperatures induced by high power lasers: effects on reservoir rock strength and mechanical properties[C]. Proceedings of SPE/ISRM Rock Mechanics Conference, Society of Petroleum Engineers, 2002. [93] 李美艳, 韩彬, 张世一, 等.岩石表面激光射孔实验研究[J].激光杂志, 2015, 36(7):44-47. http://d.old.wanfangdata.com.cn/Periodical/jgzz201507012LI M Y, HAN B, ZHANG SH Y, et al.. Experimental study of laser perforation on the surface of sandstone[J]. Laser Journal, 2015, 36(7):44-47. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/jgzz201507012 [94] 韩彬, 李美艳, 李璐, 等.激光辅助破岩可钻性评价[J].石油天然气学报(江汉石油学院学报), 2014, 36(9):94-97. http://d.old.wanfangdata.com.cn/Periodical/jhsyxyxb201409019HAN B, LI M Y, LI L, et al.. Rock drillability evaluation of laser assisted rock breaking[J]. Journal of Oil and Gas Technology (Journal of Jianghan Petroleum Institute), 2014, 36(9):94-97. (in Chinese) http://d.old.wanfangdata.com.cn/Periodical/jhsyxyxb201409019 [95] 李美艳, 韩彬, 张世一, 等.激光辅助破岩规律及力学性能研究[J].应用激光, 2015, 35(3):363-368. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yyjg201503018LI M Y, HAN B, ZHANG SH Y, et al.. Study on laser assisted rock breaking law and mechanical properties[J]. Applied Laser, 2015, 35(3):363-368. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yyjg201503018 [96] 李璐.激光辅助钻井破岩机理及可钻性研究[D].青岛: 中国石油大学(华东), 2015. http://kns.cnki.net/KCMS/detail/Error.aspxLI L. Mechanism of removing rock by laser and the study on drillability[D]. Qingdao: China University of Petroleum (East China), 2015. (in Chinese) http://kns.cnki.net/KCMS/detail/Error.aspx [97] DA SILVA M G, BRAGA A M, DE FARIA G V, et al.. Application of lasers for perforation of petroleum wells[C]. Proceedings of OTC Brasil, Offshore Technology Conference, 2017. [98] BATARSEH S, SAN ROMAN ALERIGI D, REECE J, et al.. Downhole high-power laser tools development and evolutions[C]. Proceedings of Abu Dhabi International Petroleum Exhibition & Conference, Society of Petroleum Engineers, 2018. [99] BATARSEH S I, GRAVES R, SAN-ROMAN-ALERIGI D P, et al.. Laser perforation: lab to the field[C]. Proceedings of Abu Dhabi International Petroleum Exhibition & Conference, Society of Petroleum Engineers, 2017. [100] EZZEDINE S, RUBENCHIK A, YAMAMOTO R, et al.. Laser-enhanced drilling for subsurface EGS applications[J]. GRC Transactions, 2012, 36:287-290. [101] POONIWALA S A. Lasers: the next bit[C]. Proceedings of SPE Eastern Regional Meeting, Society of Petroleum Engineers, 2006. [102] ZEDIKER M S. High power fiber lasers in geothermal, oil and gas[J]. Proceedings of SPIE, 2014, 8961:89610D. -

下载:

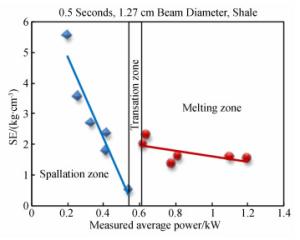

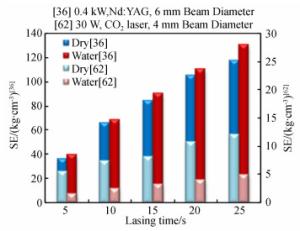

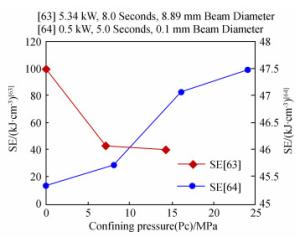

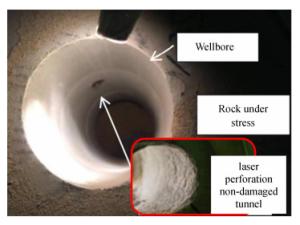

下载: