| [1] |

LU M, WANG ZH L, WANG H L, et al. Defects scattering imaging system of 20 inch PMTs’ glass shell suitable for digital image processing[J]. Proceedings of SPIE, 2018, 10847: 108470C.

|

| [2] |

陆敏, 王治乐, 高萍萍, 等. 光学元件的疵病检测及现状[J]. 光学仪器,2020,42(3):88-94.LU M, WANG ZH L, GAO P P, et al. Defect detection and current situation of optical components[J]. Optical Instruments, 2020, 42(3): 88-94. (in Chinese)

|

| [3] |

王拯洲, 段亚轩, 王力, 等. 基于邻域向量内积局部对比度图像增强的光学元件损伤检测[J]. 光学 精密工程,2019,27(12):2668-2682. doi: 10.3788/OPE.20192712.2668WANG ZH ZH, DUAN Y X, WANG L, et al. Detecting optical component damage based on neighborhood vector dot contrast image enhancement[J]. Optics and Precision Engineering, 2019, 27(12): 2668-2682. (in Chinese) doi: 10.3788/OPE.20192712.2668

|

| [4] |

GERMER T A. Angular dependence and polarization of out-of-plane optical scattering from particulate contamination, subsurface defects, and surface microroughness[J]. Applied Optics, 1997, 36(33): 8798-8805. doi: 10.1364/AO.36.008798

|

| [5] |

PETERSON G L. A BRDF model for scratches and digs[J]. Proceedings of SPIE, 2012, 8495: 84950G.

|

| [6] |

HARVEY J E, VERNOLD C L, KRYWONOS A, et al. Diffracted radiance: a fundamental quantity in nonparaxial scalar diffraction theory[J]. Applied Optics, 1999, 38(31): 6469-6481. doi: 10.1364/AO.38.006469

|

| [7] |

夏志林, 曾翔, 刘世杰, 等. 基于波面面形的滤波计算[J]. 光学 精密工程,2016,24(12):3033-3040. doi: 10.3788/OPE.20162412.3033XIA ZH L, ZENG X, LIU SH J, et al. Filter calculation based on wavefront figures[J]. Optics and Precision Engineering, 2016, 24(12): 3033-3040. (in Chinese) doi: 10.3788/OPE.20162412.3033

|

| [8] |

WERNER S, VELINOV Z, JAKOB W, et al. Scratch iridescence: wave-optical rendering of diffractive surface structure[J]. ACM Transactions on Graphics, 2017, 36(6): 207.

|

| [9] |

RAYMOND B, GUENNEBAUD G, BARLA P. Multi-scale rendering of scratched materials using a structured SV-BRDF model[J]. ACM Transactions on Graphics, 2016, 35(4): 57.

|

| [10] |

WEIN S J. Small-angle scatter measurement[D]. Tucson: University of Arizona, 1989.

|

| [11] |

黄聪, 张科鹏, 王翔, 等. 基于总散射测量的表面质量检测新方法[J]. 光学学报,2019,39(7):0712005. doi: 10.3788/AOS201939.0712005HUANG C, ZHANG K P, WANG X, et al. Method for surface quality inspection based on total scattering measurement[J]. Acta Optica Sinica, 2019, 39(7): 0712005. (in Chinese) doi: 10.3788/AOS201939.0712005

|

| [12] |

KRYWONOS A. Predicting surface scatter using a linear systems formulation of non-paraxial scalar diffraction[D]. Central Florida: University of Central Florida, 2006.

|

| [13] |

高春甫, 邬敏. 粗糙表面精度测量系统的研究[J]. 光学 精密工程,2005,13(6):697-702.GAO CH P, WU M. Study of measurement system for rough surface accuracy[J]. Optics and Precision Engineering, 2005, 13(6): 697-702. (in Chinese)

|

| [14] |

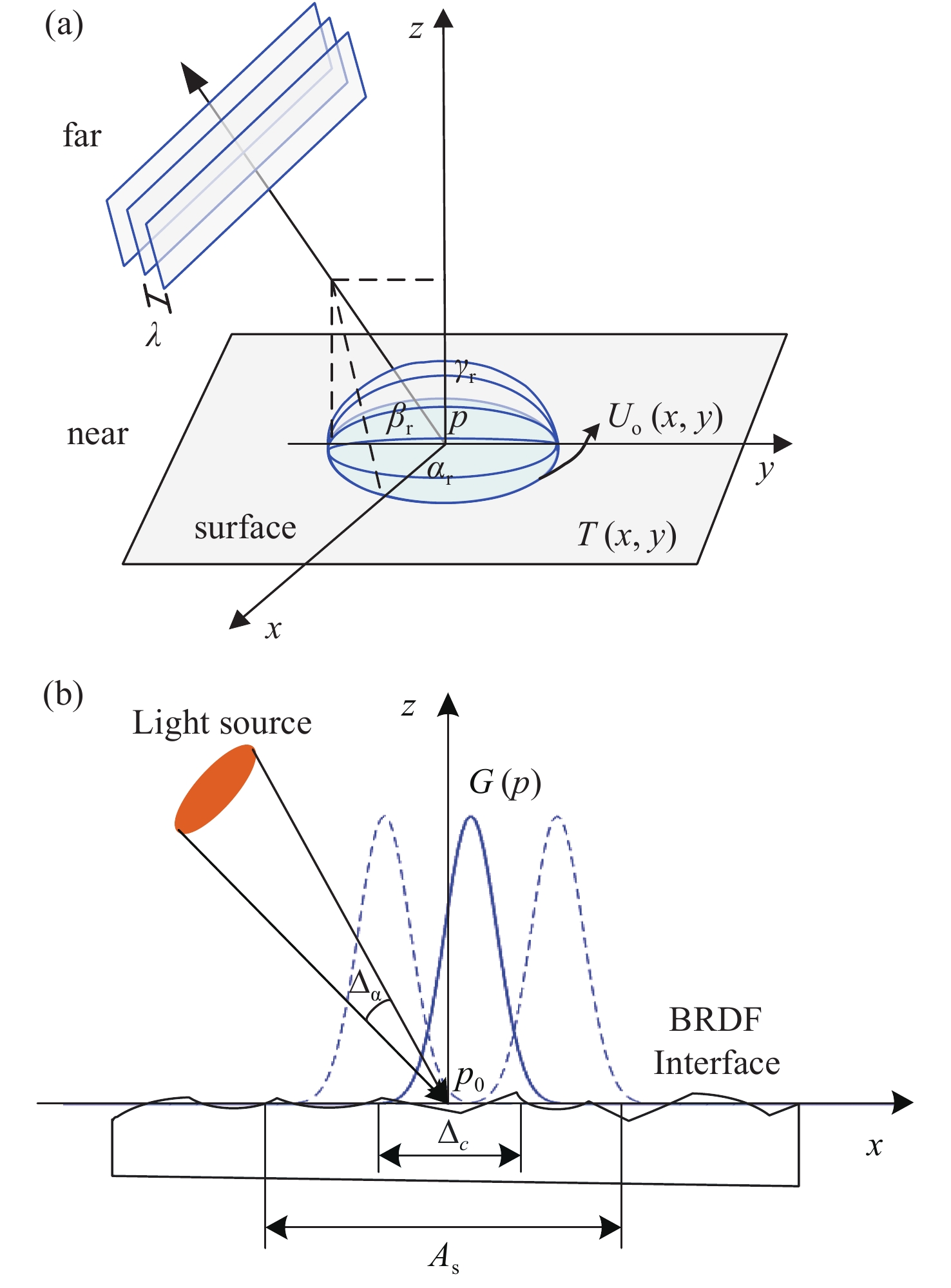

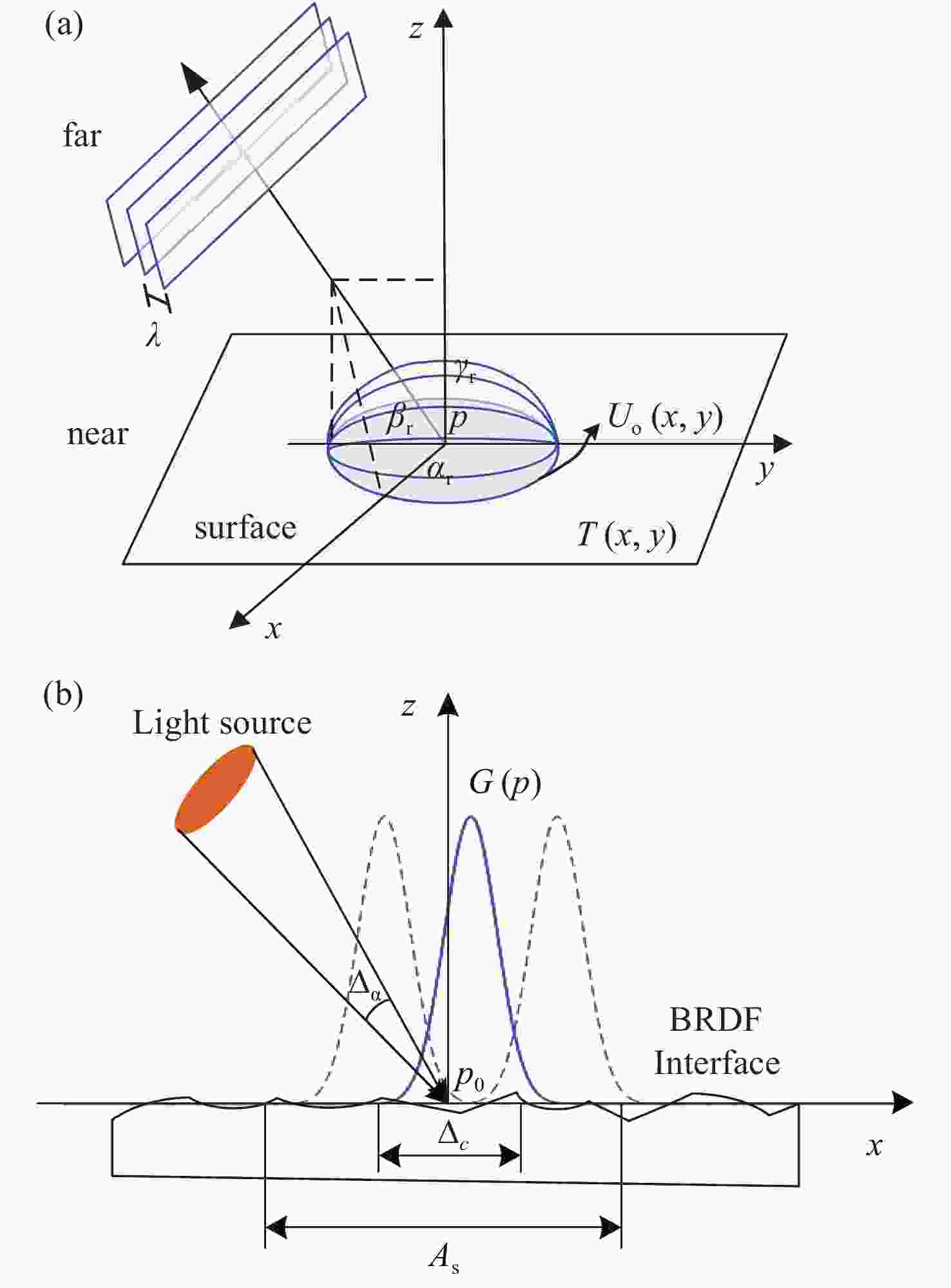

陆敏, 王治乐, 高萍萍, 等. 用于快速BRDF测量的子孔径扫描傅立叶变换系统[J]. 光学学报,2020,40(13):1329001. doi: 10.3788/AOS202040.1329001LU M, WANG ZH L, GAO P P, et al. A sub-aperture scanning Fourier transform system for fast BRDF measurements[J]. Acta Optica Sinica, 2020, 40(13): 1329001. (in Chinese) doi: 10.3788/AOS202040.1329001

|

下载:

下载: