Automatic detection system of fault code for small size absolute photoelectric encoder

-

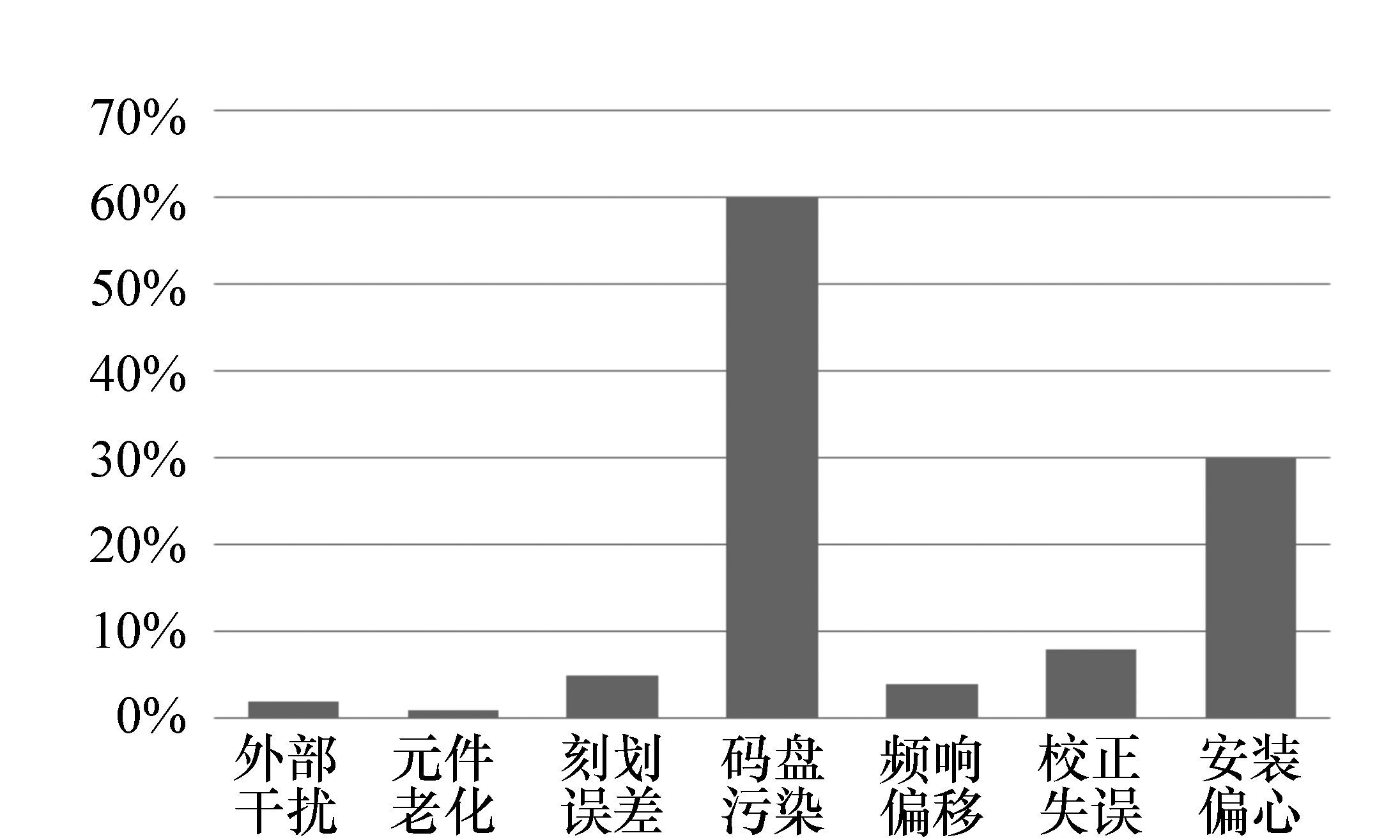

摘要: 在批量生产光电编码器时,对光电编码器是否存在误码进行检测是一个重要的环节。现有的检测方法采用二进制灯排手动转动编码器用肉眼进行观测,存在手动检测慢、肉眼观测误差较大、检测结果受转动速度影响等缺点。在大批量生产的光电编码器,采用传统方法进行误码检测费时费力。为解决编码器生产及使用过程中对光电编码器的自动误差检测,本文设计了小型光电编码器误码自动检测系统。首先,在参照大量光电编码器生产经验的基础上,分析了编码器误码产生的主要原因;然后,提出了基于微分算法实现对光电编码器是否存在误码进行判断的误码自动检测方法;最后,以FPGA为主控芯片,设计了小型光电编码器自动误码检测系统。该系统能够实现对光电编码器的高速数据采集、数据处理与误码判断,并将误码判断结果通过LCD液晶显示。同时,可以根据需要将数据传输到计算机中作进一步分析。检测实验表明:本文所设计的误码检测系统成功实现了对15位串/并口光电编码器在高速和低速下进行数据采集及误码判断。系统可用于批量生产下光电编码器的误码自动检测,减少了人工操作,提高了自动化程度。系统具有智能便捷,移动性强,适用于实验室及各种工作场合下的误码检测等优点,检测速度较以往检测方法提高了3~5倍。Abstract: Error detection is an important procedure during large quantity production of photoelectric encoder. At present, such error is mostly detected manually by judging sequences from binary LED arrays. This method is of low efficiency and extra error due to manual work, especially when large quantity is concerned. Given the defects of current methods, an auto-detection system for photoelectric encoder is designed in this paper. Firstly, the main reasons for the error are analyzed, and then an auto-detection method is proposed by adopting differential after referring to present works method. Lastly, an auto-detection system is established, utilizing a FPGA control chip. The system is capable of swift data acquisition and procession and its outcomes can be transported to a computer or displayed on a LCD. Experimental results show that the system is suitable for 15 bit series or parallel interface in different speeds. The system is intelligent, swift, portable and suitable for laboratory and other work situations, and the detection efficiency has been improved by 3-5 times.

-

Key words:

- photoelectric encoder /

- fault code /

- automatic detection /

- FPGA

-

表 1 3种转速下15台故障编码器的误检率

Table 1. False drop rate of 15 faulty photoelectric encoders under three different rotation speeds

实验分类 检测显示有误码(台) 检测显示无误码(台) 误检率/% v=80°/s 1 15 0 0 2 15 0 0 3 15 0 0 v=8 r/s 1 15 0 0 2 15 0 0 3 15 0 0 v=10 r/s 1 15 0 0 2 15 0 0 3 15 0 0 表 2 3种转速下15台工作正常编码器的误检率

Table 2. False drop rate of 15 good-working photoelectric encoders under three different rotation speeds

实验分类 检测显示有误码(台) 检测显示误码(台) 误检率/% v=80°/s 1 0 15 0 2 0 15 0 3 0 15 0 v=8 r/s 1 0 15 0 2 0 15 0 3 0 15 0 v=10 r/s 1 0 15 0 2 0 15 0 3 0 15 0 -

[1] 董莉莉,熊经武,万秋华.光电轴角编码器的发展动态[J].光学精密工程,2000,8(2):198-202. http://www.cnki.com.cn/Article/CJFDTOTAL-GXJM200002022.htmDONG L L,XIONG J W,WAN Q H. Development current situation and trend of photoelectric encoder[J]. Opt. Precision Eng.,2000,8(2):198-201.(in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-GXJM200002022.htm [2] 冯英翘,万秋华,王树洁.小型光电编码器长周期误差的修正[J].光学精密工程,2014,9:2491-2497. http://www.cnki.com.cn/Article/CJFDTOTAL-GXJM201409028.htmFENG Y Q,WAN Q H,WANG S J. Correction of long-period error for small photoelectric encoder[J]. Opt. Precision Eng.,2014,9:2491-2497.(in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-GXJM201409028.htm [3] 高旭,万秋华,赵长海,等.莫尔条纹光电信号正交性偏差的实时补偿[J].光学精密工程,2014(1):213-219. http://www.cnki.com.cn/Article/CJFDTOTAL-GXJM201401030.htmGAO X,WAN Q H,ZHAO CH H,et al.. Real-time compensation of orthogonality deviation for Moire fringe photoelectric signal[J]. Opt. Precision Eng.,2014(1):213-219.(in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-GXJM201401030.htm [4] WATANABE T,FUJIMOTO H,NAKAYAMA K,et al.. Automatic high precision calibration system for angle encoder[J]. SPIE,2003,5190:400-407. http://cn.bing.com/academic/profile?id=2072646380&encoded=0&v=paper_preview&mkt=zh-cn [5] BOUROGAOUI M,BERRIRI H,SETHOM H B,et al.. Wavelets and parity equations methods comparison for faulty encoder detection in PMSM drivers[C]. The 8th International Multi-Conference on Systems,Signals & Devices,Valencia,Spain,March 22-25,2011:1-7. [6] SILVA A A,BAZZI A M,GUPTA S. Fault diagnosis in electric drives using machine learning approaches[C]. Electric Machines & Drives Conference(IEMDC),2013 IEEE International,Chicago,USA,2013:722-726. [7] XU P,CHAN A K. Support vector machines for multi-class signal classification with unbalanced samples[C]. Proceedings of the 2003 International Joint Conference on Neural Networks,Istanbul,Turkey,July 20-24,2003,2:1116-1119. [8] 赵长海,万秋华,孙莹.光电轴角编码器的误码检测系统[J].电子测量与仪器学报,2012,26(5):463-468. http://www.cnki.com.cn/Article/CJFDTOTAL-DZIY201205017.htmZHAO CH H,WAN Q H,SUN Y. Code error detection system for photoelectric shaft encoder[J]. J. Electronic Measurement and Instrument,2012,26(5):463-467.(in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-DZIY201205017.htm [9] 孙树红,赵长海,万秋华,等.小型光电编码器自动检测系统[J].中国光学,2013,6(4):600-606. http://www.chineseoptics.net.cn/CN/abstract/abstract9015.shtmlSUN SH H,ZHAO C H,WAN Q H,et al.. Automatic detection system for miniature photoelectrical encoder[J]. Chinese Optics,2013,6(4):600-606.(in Chinese) http://www.chineseoptics.net.cn/CN/abstract/abstract9015.shtml [10] 邓方,陈杰.基于数据特征及模糊逻辑的光电编码器故障诊断[J].中南大学学报(自然科学版),2011,42(1):876-882.DENG F,CHEN J. Optical encoder fault diagnosis based on characteristics of data and fuzzy logic[J]. J. Central South University(Science and Technology),2011,42(1):876-882.(in Chinese) [11] 陈兴林,刘杨,吕恒毅.采用小波处理的空间光电编码器智能故障诊断[J].华中科技大学学报(自然科学版),2010,38(4):79-82. http://www.cnki.com.cn/Article/CJFDTOTAL-HZLG201004022.htmCHEN X L,LIU Y,LV H Y. Wavelet processing-based intelligent fault diagnosis of spacial photoelectrical encoders[J]. J. Huazhong Univ. Sci. Tech.(Natural Science Edition),2010,38(4):79-82.(in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-HZLG201004022.htm [12] 吴永芝,刘义生,万秋华,等.高精度光电编码器动态细分误差测量系统[J].吉林大学学报(工学版),2012,42(1):309-313. http://www.cnki.com.cn/Article/CJFDTOTAL-JLGY2012S1067.htmWU Y ZH,LIU Y SH,WAN Q H,et al.. Dynamic interpolation error measuring system for high precision optical encoder[J]. J. Jilin University Engineering and Technology Edition,2012,42(1):309-313.(in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-JLGY2012S1067.htm [13] 冯英翘,万秋华,孙莹,等.小型光电编码器的高分辨力细分技术[J].红外与激光工程,201342(7):1825-1829. http://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201307033.htmFENG Y Q,WAN Q H,SUN Y,et al.. High resolution interpolation techniques of small photoelectric encoder[J]. Infrared and Laser Engineering,201342(7):1825-1829.(in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201307033.htm [14] 于海,万秋华,杨守旺,等.绝对式光电编码器动态误差采集系统[J].红外与激光工程,2013,42(7):1809-1814. http://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201307030.htmYU H,WAN Q H,YANG SH W,et al.. Dynamic error acquisition system of absolute optical encoder[J]. Infrared and Laser Engineering,2013,42(7):1809-1814.(in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201307030.htm [15] 孙树红,梁立辉,万秋华.基于DSP的光电编码器自动检测系统[J].红外与激光工程,2013,42(9):2536-2539. http://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201309043.htmSUN SH H,LIANG L H,WAN Q H. Automation detection system for photoelectrical encoder based on DSP[J]. Infrared and Laser Engineering,2013,42(9):2536-2539.(in Chinese) http://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201309043.htm -

下载:

下载: