-

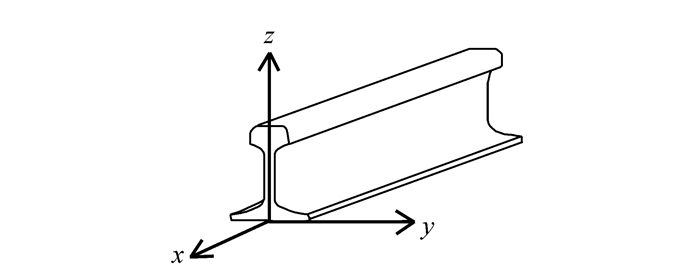

摘要: 针对现阶段我国铁路上应用的探伤设备只能在天窗时间进行人工巡检,无法在线监测的问题,提出一种基于超声导波的激光多普勒频移法钢轨内部缺陷监测方法。首先,引入环境温度作为变量改进了半解析有限元方法,并应用该方法获得了我国无缝线路CHN60钢轨在特定温度下的频散曲线。通过分析振型并结合激励响应算法确定了适于检测缺陷的模态及其激励方式,从而激励该超声导波模态使其在钢轨中传播。然后,应用半反半透玻璃镜将激光分为参考光和测量光,测量光通过Bragg Cell进行频偏照射钢轨表面,通过反射光产生的多普勒频移与参考光干涉得到光强度变化曲线,经过信号处理及标定测得钢轨内部缺陷的回波速度信号,再经过数字化处理和计算得到缺陷的位置。最后,在北京环形铁路试验基地进行了现场实验,以钢轨接地孔模拟钢轨内部核伤,得到缺陷定位误差均小于0.5 m,验证了该方法的可行性。使用激光多普勒频移方法检测导波信号从而定位缺陷的方法可以有效避免由于换能器接触性测量而产生的误差。该方法在不影响列车的正常运营的同时,实现了全天候无间断的在线监测,提高了检测效率。Abstract: The flaw detection equipment applied on railway in China can only be inspected at the time of maintenance-skylight and cannot be on-line monitored at the present stage. A detection method of rail internal defects based on ultrasonic guided waves and laser Doppler frequency shift theory is proposed.First, the semi-analytical finite element method is improved by adding the environment temperature as a variable. The method is used to obtain the dispersion curve of the CHN60 rail in China at a specific temperature. Then, the modes which are suitable for the detection of defects and incentive methods have been selected through combining the analysis of mode shape with stimulation and response algorithm. Then, the laser is divided into reference light and measuring light by semi-transparent mirror. The measurement light is irradiated on the rail surface through Bragg Cell, and the change curve of the light intensity is obtained by the Doppler shift of reflected light and the interference of the reference light. The echo velocity signal of the internal defect of the rail is measured by signal processing and calibration. While this mode is stimulated and propagating in the railroad, the position of the defect can be detected after digital signal processing. Finally, the research group has conducted field experiments on the Beijing Ring Railway Experimental Base and verified the feasibility of the method. It shows that the error in defect location is less than 0.5 m. Using laser Doppler frequency shift method for guided wave signals to locate defects can effectively avoid the error caused by transducer contact measurement. It not only guarantees the normal operation of the train, but also realizes the all-weather on-line monitoring without interruption, which improves the detection efficiency.

-

Key words:

- defect /

- laser Doppler /

- stimulation and response /

- semi-analytical finite element

-

表 1 缺陷位置估算及误差

Table 1. Defect location estimation and its error

h1 h2 error1 error2 6 m 3.35 19.33 0.05 0.43 10 m 3.53 18.44 0.13 0.46 14 m 3.28 19.28 0.12 0.38 -

[1] 田贵云, 高斌, 高运来, 等.铁路钢轨缺陷伤损巡检与监测技术综述[J].仪器仪表学报, 2016, 37(8):1763-1780. doi: 10.3969/j.issn.0254-3087.2016.08.008TIAN G Y, GAO B, GAO Y L, et al.. Review of railway rail defect non-destructive testing and monitoring[J]. Chinese Journal of Scientific Instrument, 2016, 37(8):1763-1780.(in Chinese) doi: 10.3969/j.issn.0254-3087.2016.08.008 [2] 王时丽.基于机器视觉的钢轨表面缺陷检测技术研究[D].西南科技大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10004-1017043513.htmWANG SH L. Research on flaw detection technology of rail surface based on machine vision[D]. Southwest University of Science and Technology, 2016.(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10004-1017043513.htm [3] 杨国涛.钢轨探伤车探伤作业系统自主化研究[J].铁道建筑, 2016(9):124-126. http://d.old.wanfangdata.com.cn/Periodical/tdjz201609031YANG G T. Study on the autonomy of inspection system for rail flaw detection vehicle[J]. Railway Construction, 2016(9):124-126.(in Chinese) http://d.old.wanfangdata.com.cn/Periodical/tdjz201609031 [4] 冯超, 黎双周, 范中原.基于轨道电路原理的断轨检测方法研究[J].兰州工业学院学报, 2015, 22(4):75-77. doi: 10.3969/j.issn.1009-2269.2015.04.017FENG CH, LI SH ZH, FAN ZH Y. Research on track fault detection method based on the principle of track circuit[J]. Journal of Lanzhou Institute of Industry, 2015, 22(4):75-77.(in Chinese) doi: 10.3969/j.issn.1009-2269.2015.04.017 [5] 李文超, 张丕状.超声波检测钢轨缺陷及定位的研究[J].核电子学与探测技术, 2012, 32(9):1062-1065. doi: 10.3969/j.issn.0258-0934.2012.09.016LI W CH, ZHANG P ZH. Research on ultrasonic inspection of rail defects and positioning[J]. Nuclear Electronics & Detection Technology, 2012, 32(9):1062-1065.(in Chinese) doi: 10.3969/j.issn.0258-0934.2012.09.016 [6] MAZZOTTI M, MARZANI A, BARTOLI I, et al.. Guided waves dispersion analysis for prestressed viscoelastic waveguides by means of the SAFE method[J]. International Journal of Solids and Structures, 2012, 49:2359-2372. doi: 10.1016/j.ijsolstr.2012.04.041 [7] 吴斌, 符浩, 何存富.超声导波虚拟相控聚焦方法研究[J].仪器仪表学报, 2013, 34(3):509-516. doi: 10.3969/j.issn.0254-3087.2013.03.005WU B, FU H, HE C F. Ultrasonic guided wave inspection based on synthetic phase control method[J]. Chinese Journal of Scientific Instrument, 2013, 34(3):509-516.(in Chinese) doi: 10.3969/j.issn.0254-3087.2013.03.005 [8] 李秀明, 黄战华, 李翔宇, 等.二维点列式激光多普勒法测量物体速度[J].光学精密工程, 2014, 22(10):2627-2632. http://d.old.wanfangdata.com.cn/Periodical/gxjmgc201410008LI X M, HUANG ZH H, LI X Y, et al.. Two-dimensional point laser Doppler velocimeter for velocity measurement[J]. Opt. Precision Eng., 2014, 22(10):2627-2632.(in Chinese) http://d.old.wanfangdata.com.cn/Periodical/gxjmgc201410008 [9] 李一博, 靳世久, 孙立.超声导波在管道中的传播特性的研究[J].电子测量与仪器学报, 2005, 19(5):63-66. http://d.old.wanfangdata.com.cn/Periodical/dzclyyqxb200505016LI Y B, JIN SH J, SUN L. Study on propagation characteristics of ultrasonic guided wave in pipeline[J]. Journal of Electronic Measurement and Instrument, 2005, 19(5):63-66.(in Chinese) http://d.old.wanfangdata.com.cn/Periodical/dzclyyqxb200505016 [10] 雷正, 涂君, 邱公喆, 等.外加应力下超声导波传播特性仿真研究[J].仪表技术与传感器, 2017(6):125-128. doi: 10.3969/j.issn.1002-1841.2017.06.030LEI ZH, TU J, QIU G ZH, et al.. Simulation study on transmitting characteristics of ultrasonic guided wave under external stress[J]. Instrument Technique and Sensor, 2017(6):125-128.(in Chinese) doi: 10.3969/j.issn.1002-1841.2017.06.030 [11] LOVEDAY P W. Semi-analytical finite element analysis of elastic waveguides subjected to axial loads[J]. Ultrasonics, 2009, 49(3):298-300. doi: 10.1016/j.ultras.2008.10.018 [12] ALESSANDRO MARZANI. Time-transient response for ultrasonic guided waves propagating in damped cylinders[J]. International Journal of Solids and Structures, 2008, 45:6347-6368. doi: 10.1016/j.ijsolstr.2008.07.028 [13] HAYASHI T, SONG W J, ROSE J L. Guided wave dispersion curves for a bar with an arbitrary cross-section, a rod and rail example[J]. Ultrasonics, 2003, 41:175-183. doi: 10.1016/S0041-624X(03)00097-0 [14] 许西宁, 郭保青, 余祖俊, 等.半解析有限元法求解钢轨中超声导波频散曲线[J].仪器仪表学报, 2014, 35(10):2392-2398. http://d.old.wanfangdata.com.cn/Periodical/yqyb201410032XU X N, GUO B Q, YU Z J, et al.. Semi-analytical finite elements method for calculating dispersion curves of ultrasonic guided waves in a rail[J]. Chinese Journal of Scientific Instrument, 2014, 35(10):2392-2398.(in Chinese) http://d.old.wanfangdata.com.cn/Periodical/yqyb201410032 [15] 卢耀荣.无缝线路研究与应用[M].北京:中国铁道出版社, 2010:47-48.LU Y R. Research and Application of Continuous Welded Rail Track[M]. Beijing:China Railway Publishing House, 2010:47-48.(in Chinese) [16] ROSE J L, AVIOLI M J, MUDGE P, et al. Guided wave inspection potential of defects in rail[J]. NDT&E International, 2004(37):153-161. http://www.sciencedirect.com/science/article/pii/S0963869503001063 [17] 朱力强, 许西宁, 余祖俊, 等.基于超声导波的钢轨完整性检测方法研究[J].仪器仪表学报, 2016, 37(7):1603-1609. doi: 10.3969/j.issn.0254-3087.2016.07.021ZHU L Q, XU X N, YU Z J, et al.. Study on the method for monitoring railway integrity based on ultrasonic guided waves[J]. Chinese Journal of Scientific Instrument, 2016, 37(7):1603-1609.(in Chinese) doi: 10.3969/j.issn.0254-3087.2016.07.021 [18] 李翔, 陈实.时频结合的失真度测量方法研究[J].国外电子测量技术, 2017, 36(1):27-30. doi: 10.3969/j.issn.1002-8978.2017.01.008LI X, CHEN SH. Research on time-frequency conjoined scheme for distortion measurement[J]. Foreign Electronic Measurement Technology, 2017, 36(1):27-30.(in Chinese) doi: 10.3969/j.issn.1002-8978.2017.01.008 -

下载:

下载: